1. Cos'è l'OEE: definizione, significato e formula

OEE è un acronimo e significa Overall Equipment Effectiveness, ossia l'efficienza generale dell'impianto. È l'unità di misura necessaria per monitorare e migliorare l'efficienza dei tuoi processi di produzione (macchinari, celle, linee di assemblaggio ecc.).

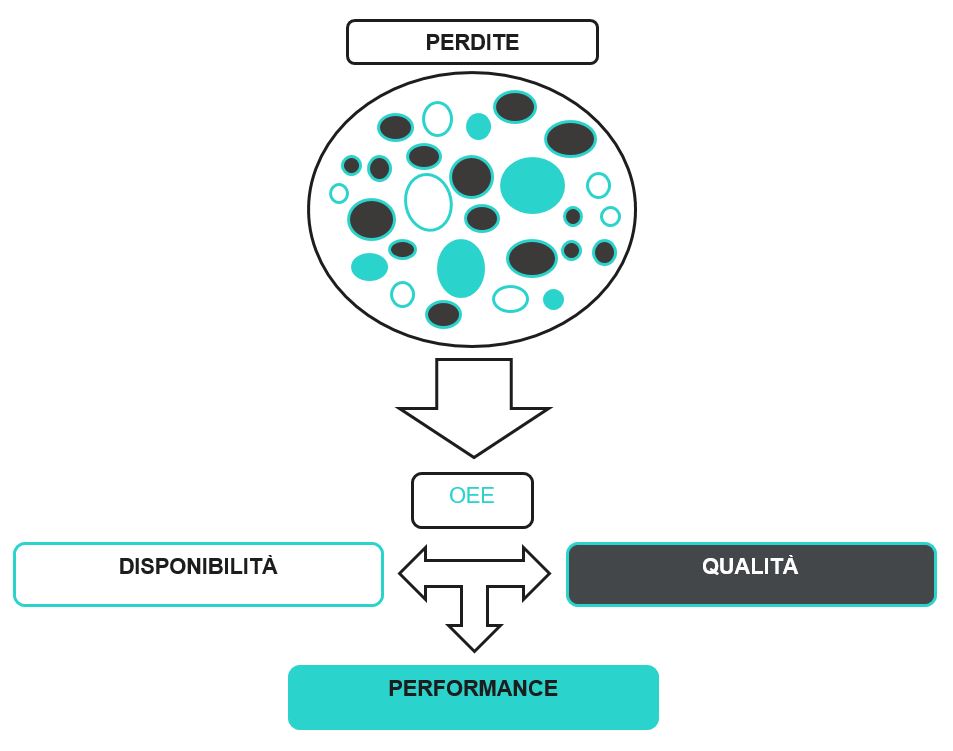

Prende in considerazione le fonti di perdita più comuni nell'attività produttiva e le divide in tre categorie: Disponibilità, Performance e Qualità. In questo modo trasforma dati complessi in parametri di misura semplici e comprensibili in grado di quantificare la reale efficienza dell'azienda; allo stesso tempo fornisce la base per tutti gli strumenti che aiutano a migliorare la produttività.

1.1 I fattori OEE

L'OEE è un punteggio, un indicatore, e per essere calcolato necessita dei suoi tre parametri costituenti:

1 - Disponibilità

2 - Performance

3 - Qualità

Disponibilità

Misura le perdite di produttività derivanti dai tempi morti (eventi che arrestano la produzione per un periodo di tempo considerevole). Concretamente misura tutte le volte in cui l'impianto è programmato per essere in funzione e invece è fermo.

Performance

Misura le perdite derivanti dai cicli rallentati (fattori che impediscono al processo di operare alla massima velocità possibile). Rileva quando un impianto non sta funzionando alla sua velocità massima.

Qualità

Misura le perdite derivanti dal numero di pezzi prodotti che non possiedono gli standard di qualità necessari. In breve: valuta quanti scarti vengono prodotti.

Osservando i processi produttivi e raccogliendo alcuni dati è possibile, attraverso alcune formule che vedremo in seguito, ottenere dei valori per ciascuno di questi tre fattori. Moltiplicandoli tutti e 3 si ottiene il valore dell'OEE.

A questi parametri corrispondono inoltre delle perdite di produttività che minano il raggiungimento dell'OEE ideale. Le trovi elencati qui sotto.

1.2 Le perdite OEE

Le perdite OEE, dette anche Sei Grandi Perdite, sono sei indicatori che riassumono i casi più ricorrenti di perdite nell’ambito di un impianto produttivo:

1. Interruzioni non pianificate

2. Interruzioni pianificate

3. Cicli rallentati

4. Micro-interruzioni

5. Scarti di avviamento produttivo

6. Scarti di produzione

Sono state teorizzate da Seiichi Nakajima nell’ambito della Manutenzione Produttiva giapponese (TPM) nel 1971.

Le Sei Grandi Perdite sono un modo efficace per categorizzare le perdite di produttività di un impianto. Sono una naturale conseguenza dei fattori OEE: riescono a fornire informazioni sulla natura delle perdite, così come semplificano l’identificazione delle contromisure da mettere in atto. Si inseriscono nella cornice dei KPI di performance fondamentali per il controllo di gestione lean.

Le Sei Grandi Perdite si categorizzano in base al fattore OEE cui fanno riferimento, come indicato a seguire.

1.2.1 Le perdite causate dai tempi morti (Perdite di Disponibilità)

Tutti gli eventi e fattori che interrompono la produzione per un intervallo considerevole di tempo (solitamente alcuni minuti): guasti delle attrezzature, penuria di materiale, tempi di ricambio.

· INTERRUZIONI NON PIANIFICATE: Periodi significativi di tempo in cui l'impianto dovrebbe produrre ma non è in funzione a causa di eventi non pianificati.

Esempi:

-guasto dell'impianto;

-avaria di un macchinario;

-manutenzione non pianificata;

-mancanza di operatori o materiale;

-blocchi a monte o a valle del sistema produttivo.

· INTERRUZIONI PIANIFICATE: Periodi di tempo in cui l'impianto dovrebbe produrre ma non è in funzione a causa di eventi pianificati. Alcune aziende conteggiano come interruzioni pianificate anche le pause e le riunioni.

Esempi:

-tempi tecnici di ricambio;

-regolazione degli utensili;

-pulizia;

-manutenzione pianificata;

-controllo qualità.

1.2.2 Le perdite di velocità (Perdite di Performance)

Tutti gli eventi e fattori che impediscono al processo di operare alla massima velocità possibile: usura del macchinario, materiali di bassa qualità, inceppamenti, inefficienza dell'operatore.

· CICLI RALLENTATI: rallentamento dell'impianto rispetto all'intervallo di ciclo ideale, ossia l'intervallo (teorico) più breve possibile per produrre un pezzo.

Esempi:

-impianti sporchi o logorati;

-scarsa lubrificazione;

-materiali scadenti;

-cattive condizioni ambientali;

-inesperienza dell'operatore;

-avviamento e arresto.

· MICRO-INTERRUZIONI: brevi periodi di tempo (solitamente un minuto o due) in cui l'impianto si ferma per poi ripartire grazie all'intervento di un operatore.

Esempi:

-inceppamenti;

-blocchi;

-impostazioni errate;

-sensori disallineati o bloccati;

-problemi di configurazione dell'impianto;

-veloce pulizia periodica.

1.2.3 Le perdite di qualità

Tutti gli eventi e fattori che causano la produzione di pezzi non conformi agli standard di qualità richiesti, o che necessitano di essere rimaneggiati.

·SCARTI DI AVVIAMENTO PRODUTTIVO: parti difettose prodotte dall'avviamento fino al raggiungimento della produzione stabile.

Esempi:

-ricambi non ottimali;

-attrezzatura che richiede cicli di rodaggio o che produce naturalmente rifiuti in fase di avviamento.

· SCARTI DI PRODUZIONE: parti difettose prodotte durante la produzione stabile. Sono incluse parti che possono essere rimaneggiate, dal momento che l'OEE misura la qualità da una prospettiva di rendimento cumulativo.

Esempi:

-impostazioni scorrette dell'impianto;

-errori di gestione da parte dell'operatore o dell'impianto;

-lotti scaduti.

Se vuoi approfondire il tema delle perdite legate alla produzione iscriviti al webinar con Diego Carraro!

L'orario di inizio lo scegli tu; avrai così la possibilità di accedere a una consulenza di alta direzione con il nostro team di specialisti.

Iscriviti al webinar

1.3.1 I dati per il calcolo dell'OEE

Per calcolare l'indice OEE è prima necessario soffermarsi sui dati da raccogliere necessari a questa analisi.

Dal momento che uno degli scopi dell'OEE è verificare quanto tempo pianificato per la produzione sia effettivamente produttivo, è doveroso osservare e mappare attentamente i tempi e i flussi del processo produttivo.

Tempo di funzionamento dell'impianto

Tempo di produzione pianificato

Chiusure programmate

Tempo operativo

Perdite causate da tempi morti

Tempo operativo netto

Perdite di velocità

Tempo pienamente produttivo

Perdite di qualità

Con riferimento all'immagine, si parte sempre dal tempo di funzionamento dell'impianto, o tempo disponibile lordo, espressione con la quale si intende il tempo totale in cui l'impianto è aperto e funzionante.

A questo intervallo saranno sottratte tutte le chiusure programmate, ossia tutti gli eventi esclusi dall'analisi di efficienza perché calendarizzati a monte: appartengono a questa categoria le pause, la manutenzione programmata e tutti i periodi in cui non è pianificata la produzione.

Da questa sottrazione si ottiene così il tempo disponibile: è l’intervallo in cui l’impianto sarà teoricamente produttivo (senza calcolare ancora eventuali perdite di produzione).

Tuttavia, in questo intervallo teorico ci sono alcuni fattori rallentanti da tenere in considerazione. Uno di questi sono le perdite causate da tempi morti, ossia le perdite di disponibilità. Ogni volta che la produzione viene interrotta per un intervallo considerevole di tempo (solitamente alcuni minuti) a causa di guasti delle attrezzature, penuria di materiale o tempi di ricambio, quel tempo “morto” verrà sottratto al tempo di produzione pianificato. Si ottiene così un nuovo parametro: il tempo di funzionamento lordo. Questo dato sarà particolarmente utile nel calcolo dell’OEE.

In un processo produttivo possono intervenire anche tutti quegli eventi che impediscono al sistema di operare alla massima velocità possibile: usura del macchinario, materiali di bassa qualità, inceppamenti, inefficienza dell’operatore. Sono le cosiddette perdite di velocità.

Sottraendole dal tempo operativo si ottiene il tempo di funzionamento netto.

L’ultimo scoglio riguarda le perdite di qualità: pezzi non conformi agli standard di qualità richiesti, o che necessitano di essere rimaneggiati. Il tempo sprecato in questo processo (im)produttivo si sottrae al tempo operativo netto, ottenendo così il tempo di funzionamento utile.

Questi dati sono utili per calcolare il valore di ciascuno dei tre fattori OEE (Disponibilità, Performance e Qualità), che poi moltiplicati insieme daranno il valore complessivo dell’OEE di quell’impianto.

1.3.2 Le formule per il calcolo dell'OEE di un impianto

Una volta raccolti i dati dall'osservazione attiva delle attività dell'impianto sarà possibile procedere con il calcolo dell'OEE e dei suoi fattori componenti.

DISPONIBILITÀ

Per ottenere il valore della Disponibilità basterà dividere il tempo di funzionamento lordo per il tempo disponibile:

PERFORMANCE

La Performance è data dall’intervallo di ciclo ideale moltiplicato per il numero totale dei pezzi prodotti, il tutto diviso per il tempo di funzionamento lordo. Per Intervallo di ciclo ideale si intende l’intervallo (teorico) più breve possibile per produrre un pezzo. Semplificando, la Performance è il rapporto tra il tempo di funzionamento netto e il tempo di funzionamento lordo:

La performance può anche essere espressa come segue:

QUALITÀ

Il rapporto tra il numero dei pezzi conformi (quelli che al termine del ciclo produttivo non hanno bisogno di ulteriori rimaneggiamenti) e il numero totale dei pezzi prodotti fornisce il dato sulla Qualità.

OEE

Una volta ottenuti questi dati, sarà possibile calcolare l'OEE attraverso queste formule:

Oppure anche:

In questo modo l'indice OEE esprime, in percentuale, il tempo impiegato nella produzione di pezzi conformi (no perdite di qualità), nel minor tempo possibile (no perdite di velocità) e senza interruzioni (no perdite causate dai tempi morti).

1.3.3 World Class OEE: 85% è l'efficienza ideale

Posti i dati e le formule necessari al calcolo dell’OEE, è opportuno interrogarsi su quali siano i valori ideali cui aspirare.

Studi a livello globale attestano che l’OEE medio nelle aziende produttive è attorno al 60%. Si tratta di un valore generale e sensibile di differenze a seconda del caso specifico. Si calcola che questo valore possa essere incrementato almeno del 25% attraverso l’efficientamento produttivo, raggiungendo così una percentuale dell’85%, considerata “World Class OEE”, cioè la migliore a cui aspirare.

Per ottenere questo risultato i tre fattori costitutivi dovrebbero attestarsi intorno a questi valori:

|

FATTORI OEE

|

WORLD CLASS

|

|

Disponibilità

|

90.0%

|

|

Performance

|

95.0%

|

|

Qualità

|

99.9%

|

|

OEE

|

85.0%

|

Questo perché se per esempio tutti i 3 fattori fossero alti, indicativamente al 90.0%, l'OEE risulterebbe del 72.9%. Diversificando in questo modo i valori invece ci si assicura un punteggio globale soddisfacente.

In questo calcolo, il valore finale è importante, ma rimane fondamentale monitorare le varie voci in modo da trovare la formula giusta per ogni impianto. Il vantaggio dell’OEE è che fornisce tre fattori, tutti utili individualmente per determinare in modo veloce le cause di inefficienza dell’impianto; questi fattori possono variare anche giornalmente. L’OEE aiuta a visualizzare la performance in termini più rapidi.

2. Perché DIGITAL OEE?

Digital-OEE significa portare l’OEE, oltre che nelle misurazioni della produzione dal punto di vista fisico, anche negli ecosistemi digitali. Nel mondo dell’industria 4.0 non puoi più prescindere dal considerare anche l’efficienza dei tuoi strumenti digitali per calcolare la vera efficienza della tua produzione.

Per questo nella nostra attività di consulenza misuriamo e monitoriamo gli indici attraverso una piattaforma integrata che mette in comunicazione i macchinari della produzione con gli strumenti digitali (software e hardware) per il controllo delle attività: il MES, Manufacturing Execution System .

Si tratta di un sistema software che si collega direttamente con le macchine (PLC/Scada) per ottenere le informazioni necessarie a monitorare la produzione ed eventuali fermi macchina o sprechi. Questi dati poi vengono trasferiti direttamente al gestionale presente in azienda (sistema ERP). In questo modo il MES assicura una comunicazione in tempo reale tra impianto e gestionale, allineando gli asset di produzione e gestione. L’obiettivo è l’ottimizzazione della produzione, in termini di risorse macchina e umane, e l’integrazione della produzione stessa al suo sistema di controllo.

3. Perché calcolare l'OEE della mia azienda?

Abbiamo parlato ampiamente di OEE e delle sue caratteristiche: ma in che modo questo strumento può aiutare concretamente le aziende?

3.1 Rilevare l'efficienza produttiva dell'impianto

Adottare i parametri OEE nella propria azienda permette di rilevare quanto la produttività sia davvero effettiva, e qual sia il margine di miglioramento possibile. Molte aziende non sono consapevoli delle loro potenzialità e ignorano rallentamenti e colli di bottiglia che impediscono un pieno utilizzo delle risorse. Introducendo l’OEE si fa una sorta di “check-up” dello stato produttivo dell’azienda, per individuare cosa non va e cosa può essere ottimizzato.

Per scoprire se la tua azienda ha un margine di produttività migliorabile leggi il nostro articolo.

3.2 Localizza gli sprechi in produzione

L’OEE non solo permette di rilevare se ci sono degli sprechi, ma indica anche dove sono. Una produzione non ottimizzata potrebbe dipendere da guasti alle attrezzature, tempi troppo lunghi di ricambio, personale non abbastanza formato sulle procedure... Una miriade di possibili cause che l’OEE incanala in tre grandi contenitori (Disponibilità, Performance e Qualità) e Sei Grandi Perdite che semplificano il problema e forniscono input concreti per risolverlo.

Per saperne di più sugli sprechi in produzione leggi il nostro approfondimento.

3.3 Riorganizza consapevolmente il lavoro

Sapere precisamente dove si sprecano soldi e come evitarlo permette di ridistribuire i compiti e le risorse in modo più consapevole, così da lavorare tutti e meglio. Turni sovraffollati e turni scoperti, personale oberato e tempi morti senza lavoro da sbrigare: l’OEE può essere la chiave per porre fine a questi inconvenienti, mettendo ordine e serenità in azienda.

3.4 Fa spazio al miglioramento

Molte aziende pensano di non avere tempo, soldi ed energie per l’innovazione, e rimandano di continuo il momento di fare i conti con la realtà, fino a quando è ormai troppo tardi. Nel mondo dell’industria 4.0 chi si ferma è perduto: l’OEE è il punto di partenza per rilanciare la tua azienda e renderla pienamente competitiva nel mercato.