1. KPI, Indicatori di Performance: cosa sono e a cosa servono

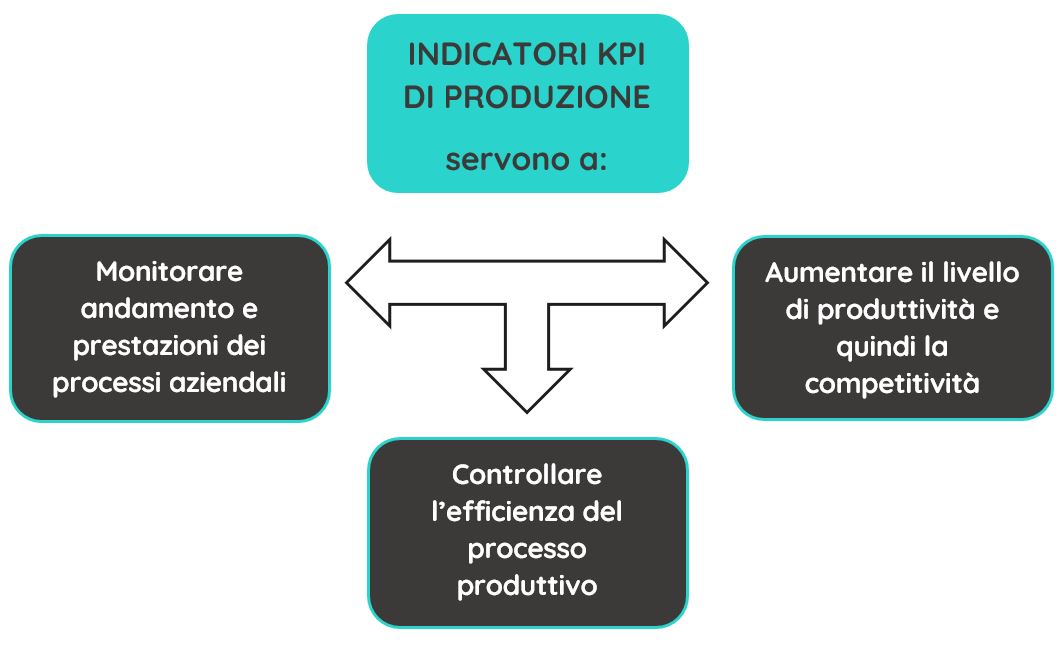

KPI è l’acronimo di Key Performance Indicator, ossia indicatore chiave di prestazione. I KPI sono indici che monitorano l’andamento e la prestazione di flussi e processi aziendali. Sono fondamentali per permettere alla produzione di avere delle “linee guida”, che da un lato garantiscono una certa conformità rispetto alle procedure da mettere in atto, dall’altro forniscono dati utili al miglioramento delle performance produttive. Inoltre i KPI sono le voci principali del nuovo bilancio snello, che in ottica lean deve necessariamente affiancare e integrare quello tradizionale.

I KPI di produzione in questo modo tengono sotto controllo l’efficienza del processo produttivo, andando a individuare le pratiche scorrette che diminuiscono il livello di produttività e i flussi che sprecano tempo e non producono valore.

Lo scopo è quello di ottimizzare la produzione, in modo da avere meno scarti possibili, in tempi brevi e con macchinari che funzionino per tutto l’intervallo per il quale è stato programmato il loro utilizzo. In questo modo si punta a posizionarsi in modo ancora più competitivo sul mercato.

Riassumendo:

1.1 Caratteristiche dei KPI

I KPI di produzione sono indicatori, e come tali hanno a che fare con dei dati concreti: il lato misurabile dei KPI li rende lo strumento ideale per avere un riscontro immediato rispetto al parametro che misurano.

Fanno riferimento a:

- valore generato e immesso nel mercato

- livello di servizio offerto al cliente

- qualità dei processi

Ma quali caratteristiche deve avere un indicatore KPI per essere efficace? Deve essere SMART:

S – Specific – SPECIFICO

L’indicatore deve essere specifico, attinente a un particolare parametro da misurare e teso al raggiungimento di un preciso obiettivo.

M – Measurable – MISURABILE

L’indicatore KPI deve essere misurabile. Non si può prescindere da questa caratteristica. Infatti, non è possibile monitorare un processo non misurabile: è necessario disporre degli strumenti adeguati alla rilevazione di dati attinenti a quel preciso processo.

A – Achievable – REALIZZABILE

Il KPI deve individuare un obiettivo realizzabile, non utopico o troppo ottimistico, in modo da stimolare costantemente operatori e supervisori al suo raggiungimento. Deve inserirsi in maniera naturale nel ventaglio delle competenze e responsabilità di chi lo stabilisce. Inoltre, si presta all’inserimento in un’analisi SWOT (punti di forza, di debolezza, opportunità e rischi).

R – Relevant – RILEVANTE

L’indicatore deve essere rilevante per poter raggiungere l’obiettivo prefissato. Allo stesso tempo, la rilevanza è data anche dall’allineamento con gli obiettivi interni ed esterni all’azienda.

T- Time-related – A SCADENZA

Un KPI efficace è quello che ha una scadenza ben definita all’interno di un arco temporale concordato. La scadenza permette di organizzare il lavoro e prevedere un momento di verifica dei dati raccolti, oltre a rimanere concentrati e motivati per raggiungere l’obiettivo.

Altre caratteristiche dei KPI:

- devono essere visibili e aggiornati: i KPI saranno tanto più utili quanto condivisi tra tutti gli addetti ai lavori. Sarebbe buona norma che questi fossero visionabili pubblicamente, magari attraverso un pannello disposto in posizione strategica: il Visual Management può aiutare in questo. Avere sempre gli indicatori sott’occhio spinge i dipendenti a confrontarsi quotidianamente con le proprie prestazioni e quelle dell’impianto e a volersi impegnare per raggiungere gli obiettivi prefissati. L’aggiornamento in tempo reale o comunque costante dei dati legati ai vari KPI consente di disporre di elementi “sempre freschi”, che possono assolvere alla loro funzione senza restare nascosti o dimenticati.

- devono essere rappresentativi: i KPI devono essere precisi, ma allo stesso tempo beneficiare della stessa valutazione intuitiva propria dell’essere umano. Ciò significa saper dare valutazioni relative, che tengano conto di più variabili. Per esempio: dovendo calcolare il numero di scarti prodotti da due macchinari diversi nell’arco dello stesso turno di 8 ore, sarebbe riduttivo conteggiare in modo assoluto soltanto i pezzi scartati nel turno. Potrebbero intervenire altre variabili: banalmente rapportare il numero degli scarti al totale dei pezzi prodotti, come anche considerare i diversi gradi di usura del macchinario o i livelli differenti di difficoltà della procedura di creazione di quel prodotto. In questo senso un buon indicatore sa tener conto di questi aspetti per fornire un dato che sia quanto più attinente alla realtà dei fatti.

1.2 Come definire gli indicatori KPI di prestazione

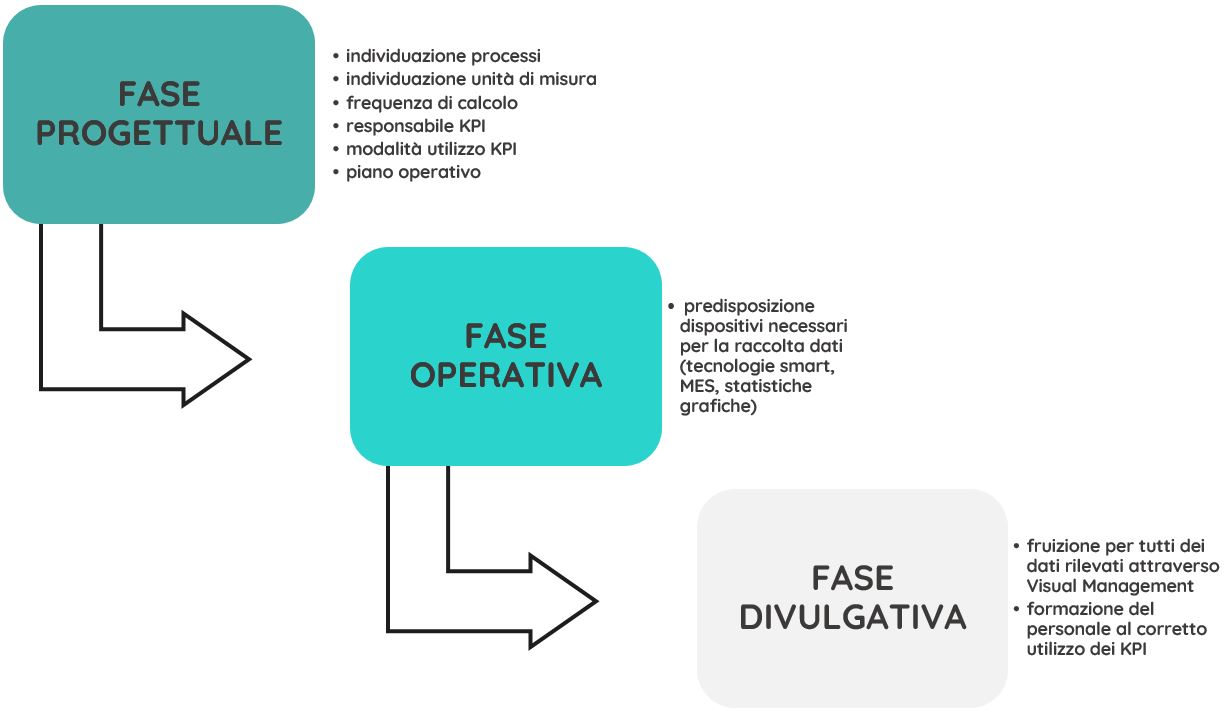

Definire gli indicatori KPI di prestazione è un’operazione che richiede studio e attenzione per riuscire a confezionare degli indici che calzino a pennello con la nostra azienda. La definizione dei KPI si divide in tre fasi, di cui una iniziale più progettuale e altre due più operative.

Nella prima fase è necessario definire quali sono i processi chiave che si vogliono monitorare, e di conseguenza anche gli obiettivi che si intendono raggiungere rispetto a ciascuno di questi processi. Per ogni KPI di prestazione si individua l’unità di misura con la quale quantificare i dati raccolti.

Successivamente viene pianificata la frequenza con la quale raccogliere e trattare i numeri emersi. Ogni indicatore ha inoltre bisogno di un responsabile che abbia accesso ai dati.

Una volta attuate queste misure è buona norma stabilire le modalità e responsabilità di utilizzo di quel dato KPI di produzione, quindi chi vi avrà accesso, per quali motivi e in che modo verrà consultato.

Infine si pianifica come trasformare i numeri emersi in un vero e proprio piano operativo di azioni di miglioramento.

Nella seconda fase, quella più operativa, l’azienda, forte della progettazione messa in atto, dovrà appurare di avere tutti gli strumenti adeguati alla rilevazione dei dati desiderati e, in caso contrario, capire come attrezzarsi a riguardo. Quando si parla di strumenti il riferimento va a quelle tecnologie che attraverso il felice connubio tra software e hardware riescono a raccogliere dati utili dai macchinari di produzione e a trasferirli direttamente al gestionale in uso.

È utile che l’azienda sia dotata delle moderne tecnologie smart per quanto riguarda l’impianto produttivo. Molto efficace in questi casi si rivela un MES (Manufacturing Execution System), che consente la rilevazione automatica dei dati, il confronto con i target stabiliti e con i KPI di prestazione e la possibilità di visualizzazione in comode grafiche statistiche per una maggiore comprensibilità.

Nella terza e ultima fase è imprescindibile rendere questi dati fruibili a tutti gli addetti ai lavori: un dato che rimane chiuso in un cassetto è un dato sterile che non aiuta la crescita della cultura aziendale. A questo proposito è di primario aiuto avvalersi dell’ausilio delle tecnologie di Visual Management in modo da rendere i dipendenti attori partecipi di questo cambiamento.

Inoltre, per favorire la piena comprensione dei KPI di produzione da parte di tutti è basilare fornire una formazione completa e dettagliata sui dati resi disponibili, affinché chi si trova ad utilizzarli acquisisca la consapevolezza sufficiente a rendere i KPI degli alleati quotidiani per tenere sotto controllo l’andamento produttivo rispetto ai target stabiliti.

2. Gli indicatori KPI di efficienza in produzione

Nell’ambito di un’azienda produttiva è fondamentale individuare i giusti indicatori KPI di efficienza, tenendo conto di tutti gli elementi che popolano l’ecosistema aziendale. Ritroviamo infatti, nel totale del lavoro prodotto e da monitorare, una componente costituita dai macchinari e una dall’uomo. La proporzione tra le due varia a seconda del tipo di azienda che si va ad analizzare, tuttavia sono quasi sempre riscontrabili entrambe.

In questa sede abbiamo scelto di utilizzare gli indicatori globali di efficienza, declinati per quanto riguarda le risorse macchina (OEE) e le risorse uomo (OLE). Altri indicatori peculiari di ogni tipo di azienda possono essere egualmente presi in considerazione.

2.1 Gli indicatori KPI di produttività delle risorse macchina: l'OEE

Quando si parla di efficienza globale di un impianto è imprescindibile parlare di OEE, acronimo che sta per Overall Equipment Effectiveness. È uno degli indicatori di produttività più utilizzati ed efficaci nel campo delle aziende produttive, che permette di individuare gli sprechi in produzione divisi per categoria. L’indice OEE misura in percentuale l’efficienza di un impianto, e lo fa moltiplicando tra loro tre fattori principali: disponibilità, performance e qualità.

L’intento è quello di analizzare l’intervallo di tempo in cui l’impianto è effettivamente produttivo rispetto al tempo totale in cui è in funzione (disponibilità), il livello di prestazione che riesce a raggiungere (performance) e la quantità di scarti rispetto al totale dei pezzi prodotti (qualità).

Secondo la letteratura in merito, un valore molto soddisfacente da raggiungere per l’OEE è l’85%, considerato “World Class”. L’OEE è interessante perché permette di scovare in modo puntuale l’ambito in cui si verificano le perdite, permettendo così di focalizzare le risorse solo dove è presente un reale bisogno, invece di investire ingenti somme senza prima aver analizzato le potenzialità presenti. .

Se vuoi approfondire il tema delle perdite legate alla produzione e capire qual è il margine di miglioramento della tua azienda non perdere il webinar con Diego Carraro!

L'orario di inizio lo scegli tu; iscrivendoti inoltre avrai accesso a una consulenza di alta direzione con il nostro team di specialisti.

Iscriviti al webinar

2.2 Gli indicatori KPI di produttività delle risorse macchina: l'OLE

Specularmente all’OEE, l’OLE è l’indicatore KPI di produttività che permette di misurare le prestazioni della forza lavoro. In alcuni impianti, in cui la componente umana è maggiore rispetto a quella tecnologica, è molto importante calcolare questo indice. Tuttavia si tratta di un dato che fornisce una panoramica sulle performance del personale utili in tutte le aziende. Le varie caratteristiche dell’OLE, le formule e i motivi per cui decidere di adottare questo KPI di produzione verranno approfonditi nel prossimo paragrafo.

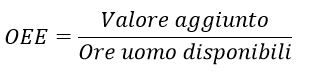

3. OLE: cos'è

OLE è l’acronimo di Overall Labour Effectiveness, ossia l’efficienza generale del lavoro umano. Può anche essere definita come il rapporto tra il valore aggiunto, cioè le ore di manodopera che abbiano portato alla creazione di un’effettiva produzione, e le ore/uomo disponibili, cioè le ore di manodopera complessive disponibili e pianificate per la produzione.

3.1 Come si calcola l'OLE

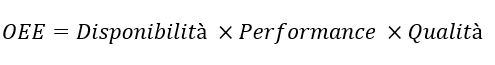

L’OLE è strettamente legata all’OEE, e quindi ne mutua anche, in linea di massima, le modalità di calcolo e definizione. Si ottiene moltiplicando tra loro gli indici di disponibilità, performance e qualità.

Andiamo ad analizzare uno per uno i tre fattori OLE.

- Disponibilità

La percentuale di tempo che gli operatori impiegano per produrre un effettivo valore. Ci sono diverse perdite che possono intaccare questo dato

- assenteismo e consuetudini di utilizzo del lavoro: rientrano in questa categoria la malattia dei dipendenti, i permessi, approvati o meno, e tutte le ore in cui il personale non è disponibile per via di riunioni, formazione o altre attività.

- programmazione: oltre alla necessità di avere orari flessibili e un planning ben definito da seguire, questo punto riguarda l’essenziale bisogno di disporre di persone con le giuste competenze e certificazioni, al posto e momento giusto.

- tempo indiretto: include tutti i ritardi del materiale, i tempi morti, i cambi turno e i tempi di cambio-macchina.

- Performance

La percentuale di prodotto realizzato e consegnato rispetto alle previsioni aziendali del Lead-time (tempo che intercorre dalla ricezione dell’ordine fino alla sua completa evasione). Le perdite ad essa correlate sono:

- disponibilità di processi, istruzioni, strumenti e materiali: qualora uno o più di questi elementi dovesse mancare o essere carente, questo rallenterebbe l’intera produzione, o si ripercuoterebbe sulla qualità dei pezzi prodotti.

- formazione e competenze: i dipendenti non sono in grado di svolgere correttamente i compiti loro assegnati, impedendo il completamento delle mansioni all’interno del loro turno di lavoro.

- personale di supporto indiretto: questo punto è una diretta conseguenza del punto precedente. Quando la forza lavoro non è sufficientemente qualificata necessita di personale di supporto aggiuntivo che la aiuti a portare a termine gli incarichi assegnati. Tra le figure di supporto indiretto vi sono i supervisori, tecnici di manutenzione e personale addetto al controllo qualità.

- Qualità

La percentuale di prodotto conforme agli standard qualitativi adottati. Rispetto a questo fattore le perdite che possono occorrere sono le seguenti:

- conoscenza e competenza dei dipendenti: è una variabile che influisce sulla qualità della produzione. Un operatore competente è in grado di capire il funzionamento dei processi, riconoscere il ruolo della variabilità nella produzione, così come tarare gli aggiustamenti da fare per mantenere costanti i flussi. Qualora la qualità scendesse sotto lo standard richiesto, sa che è meglio interrompere la produzione. Questo genere di know-how riduce la quantità di scarti e di conseguenza la quantità di lavoro sprecato.

- uso corretto di istruzioni e strumenti: i lavoratori non sempre utilizzano lo strumento giusto, al momento e nel modo giusto.

| FATTORI OEE |

FATTORI OLE |

FATTORI DI RISCHIO OLE |

| Disponibilità |

Disponibilità |

Assenteismo e consuetudini di utilizzo del lavoro |

| Programmazione |

| Tempo indiretto |

| Performance |

Performance |

Disponibilità di processi, istruzioni, strumenti e materiali |

| Formazione e competenze |

| Personale di supporto indiretto |

| Qualità |

Qualità |

Conoscenza e competenza

dei dipendenti |

| Uso corretto di istruzioni e strumenti |

Consideriamo un esempio con i dati seguenti:

| DATI DI INPUT |

FATTORI OLE |

CALCOLI |

Il turno lavorativo si svolge su 8h (480 minuti) in cui gli operai sono organizzati per la produzione; 30 minuti di pausa pranzo; 40 minuti di tempi morti; La forza lavoro produce 700 pezzi durante il turno. Hanno prodotto 700 pezzi per riuscire a produrne 690 di buoni. |

Disponibilità

Tempo di funzionamento lordo / Tempo disponibile |

Tempo pianificato per produrre su due turni

960' - 60' di pausa = 900'

Tempo disponibile

900' pianificati - 90' di tempi morti = 820'

Disponibilità

820' disponibili / 900' pianificati

91,11% |

Performance

Tempo di funzionamento netto / Tempo di funzionamento lordo |

Tempo disponibile su due turni

960' - 60' di pausa - 80' di tempi morti = 820'

Il tasso standard di produzione è 60pz/h o 1pz/min

Tempo necessario a produrre i pezzi buoni

700pz x 1pz/min = 700'

Performance

700' / 820'

85,36% |

Qualità

Pezzi conformi / Totale dei pezzi prodotti |

Qualità

690pz buoni/ 700pz prodotti

98,57% |

OEE = Disponibilità x Performance x Qualità

91,11% x 85,36% x 98,57% = 76,65% |

3.2 Perché calcolare l’efficienza produttiva con l'OLE

Da lungo tempo ormai le aziende hanno attribuito più importanza ai processi dei macchinari piuttosto che alla forza lavoro, implementando i primi e trascurando la seconda. La difficoltà nel programmare le risorse giuste quando e dove erano richieste le loro competenze specifiche ha impedito alla ricchezza fondamentale dell'impianto (la sua forza lavoro) di essere utilizzata in modo efficiente. La formazione non svolta o inefficace ha ostacolato la produzione di qualità e ha rallentato gli aumenti della produzione.

Nell'ultimo decennio, i produttori hanno dedicato attenzione e risorse ai miglioramenti della catena di approvvigionamento al fine di aumentare la competitività e la redditività. È stata una strategia di successo, ma ora serve di più.

I manager esperti hanno capito che la forza lavoro può essere il motore che guida supply chain e la produzione nello sforzo continuo di migliorare l’efficienza produttiva.

Abbiamo parlato ampiamente dell’OEE come indicatore KPI di produzione valido per avere una fotografia dello stato di salute di un impianto produttivo. Tuttavia, essa ha bisogno di essere correlata all’OLE per poter fornire il quadro completo. L’OEE prende in considerazione solo le risorse macchina, non umane, e quindi perde focus nello sguardo globale ai vari processi. Ad esempio, non contempla l’interdipendenza della forza lavoro interna ed esterna, né il peso delle competenze specifiche degli addetti. Inoltre, introdurre la variabile umana comporta costi non sempre prevedibili, differentemente dalle macchine, che in linea di massima hanno un mantenimento che, con i giusti accorgimenti, può essere previsto.

Quindi, in definitiva, perché calcolare l’efficienza produttiva con l’OLE? Per questi motivi:

- permette di avere una visione più approfondita sulle cause che si celano dietro ad ogni processo o cattiva pratica, magari legate al fattore umano;

- consente, grazie all’osservazione critica delle dinamiche del personale, di mettere in atto misure predittive che vadano ad anticipare i problemi prima ancora che questi si verifichino;

- permette di verificare il ritorno di investimento (ROI) rispetto alla formazione: osservando i processi e individuando nella formazione la soluzione ad alcune criticità produttive, permette di quantificare il beneficio che la scelta di investire in questo strumento ha apportato all’azienda.

L'utilizzo dei concetti di OLE insieme all’oggettività dei dati di OEE come indicatori KPI di produzione fondamentali forniscono uno strumento per riconoscere in tempo reale l'effetto cumulativo delle variabili della forza lavoro. Presenta ai manager dati concreti per diagnosticare, correggere e migliorare le prestazioni finanziarie delle operazioni di produzione.

Le persone influenzano le prestazioni produttive durante le operazioni: i dati OLE possono quantificare gli effetti delle loro azioni.

L’OLE affronta anche i dettagli più piccoli, come prestazioni puntuali e risponde a domande più ampie, ad esempio se un budget di formazione è giustificato.

L’OLE aiuta i produttori a sviluppare una forza lavoro altamente motivata ed efficace aiutandoli a identificare dove le persone necessitano di processi, materiali, formazione o supporto indiretto migliori. È uno strumento di produttività per i manager perché li aiuta a gestire meglio la loro azienda traendone un profitto economico, oltre che un vantaggio di efficienza e serenità lavorativa.